Verschleißschutz-Gummierungen:

Ob Sand, Kies, Lehm oder Zement: Bei der Verarbeitung von Rundkörnern und klebrigen Materialien zeichnet sich unsere Gummimaterialien durch exzellente Abriebwerte und gegen Anbackungen aus.

Anwendungsbeispiele:

- Förderung von Schlämmen

- Auskleidungen von Schlammrinnen, Rohren, Pumpen, Hydrozyklonen, Flotationszellen, Tanks, Wäschern

- Auslaufschläuche für Fertigbeton

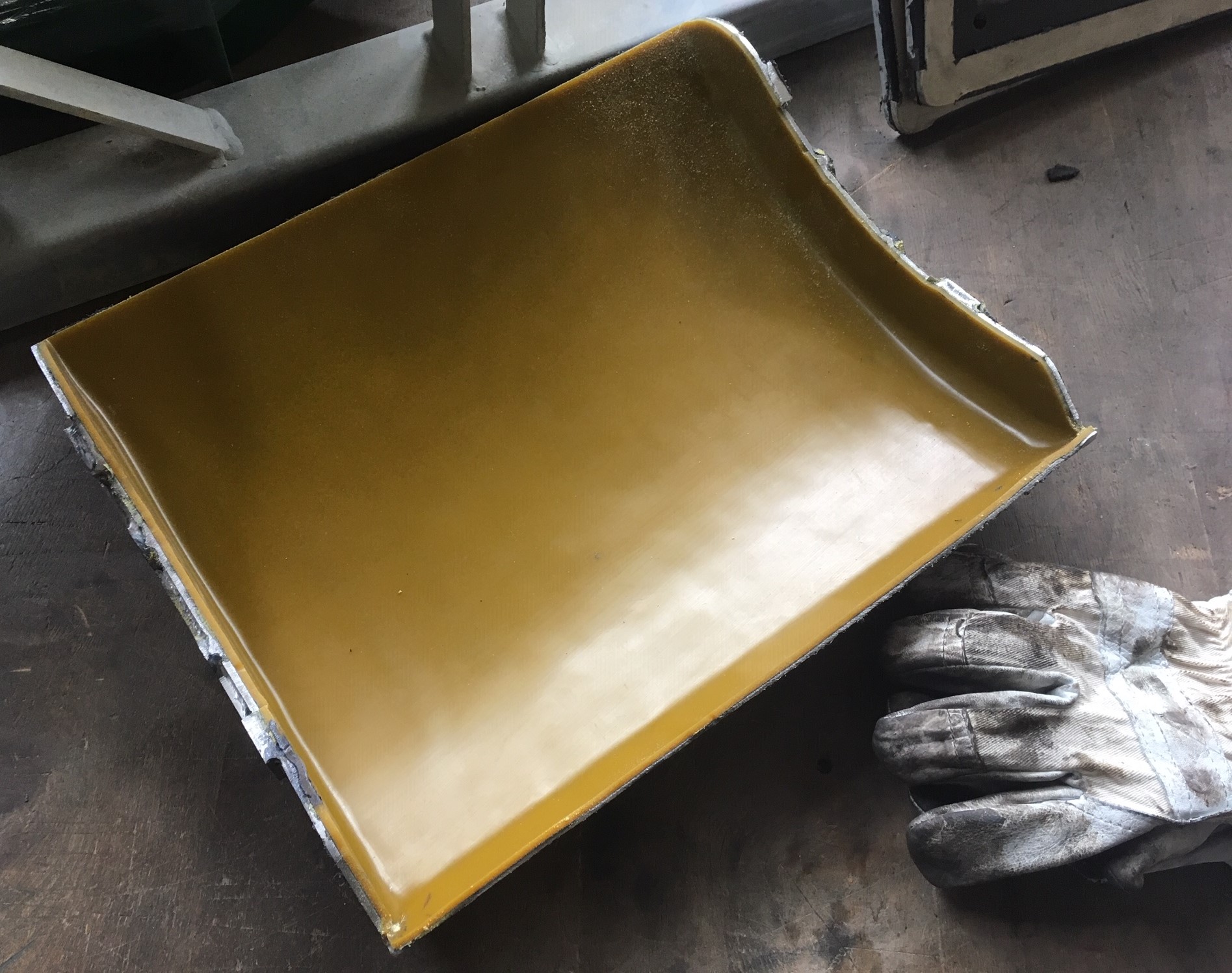

- Schaufel-Auskleidungen bei klebrigen Materialien

- Materialübergabestellen, Rinnen, Bunker und Rutschen

- Auskleidungen von Lkw-Mulden, Prallwänden und Schwingrinnen

- Belag für nicht angetriebene Trommeln bei mittleren bis hohen Gurtzügen

- Mühlenauskleidungen

Schwerer Verschleißschutz:

Ob Rohrleitungen, Schwingförderer, Zyklone, Bunker, Schurren, Beladestellen, Rinnen Trichter oder Silos. Bei Anwendungen mit höchsten Abrasionen, insbesondere bei hohen Fördergeschwindigkeiten, kommt unser Keramik/Gummi Auskleidungsmaterial ins Spiel.

Unsere Gummibalken-, oder Platten mit hervorragender Verschleißfestigkeit bei Trockenverschleiß und Aufprall, schützen Ihre Anlage gegen Einschlag durch trockenes und scharfkantiges Material.

Anwendungsbeispiele:

Auskleidung und Einbau von Prallplatten im Bergbau, in Steinbrüchen, Sand- und Kieswerken und in der Industrie. Zum Beispiel Rohrleitungen, Schwingförderer, Zyklone, Förderhunte (Skips), Bunker, Schurren, Beladestellen, Rinnen, Trichter und Silos.

Datenschutz Hinweis: Erst durch einen Klick auf das Video wird das Video von den YouTube Servern eingebettet und eine Verbindung zu YouTube hergestellt..

Häufige Fragen

Die elastischen Eigenschaften von Gummi haben oft bei Aufprallwinkeln von 90° sowie bei gleitender (0°-5°) Belastung deutliche Standzeitvorteile. Darüber hinaus reduziert die dämpfende Wirkung von Gummi die Belastung auf die Stahlkonstruktion.

Zum einen verlängert ein dickerer Gummi die Standzeit, zum anderen ist v.a. bei Aufprall eine Mindestdicke je nach Belastung erforderlich, die den Aufprall mechanisch auf Dauer verkraftet. Ansonsten wird der Gummi in sich zerstört und fällt vorzeitig aus.

Bei der Heißvulkanisation wir eine Rohgummimischung mit Hilfe von Druck und Temperatur (entweder im Autoklaven oder in einer Heizpresse) auf die Oberfläche aufgebracht. Auf einer Baustelle ist dies nahezu unmöglich. Dagegen wird bei der Kaltvulkanisation oder auch Verklebung ausvulkanisierter Gummi in Platten mit Hilfe einer speziellen Kontaktschicht (CN-Schicht) und einem darauf abgestimmten Klebesystem aufgebracht. Die mechanischen Eigenschaften bei der Heißvulkanisation sind besser jedoch in vielen Einsatzfällen nicht notwendig.